『競争力を犠牲にしないサプライチェーン強靭化』【2024年8月29日開催】

- 気候変動・気候危機

- 防災

- 国際情勢

- BCP・危機管理

- レジリエンス

- サプライチェーン

防災・危機管理に関するソリューションを提供するスペクティでは、毎月様々なトピックを取り上げてWebセミナーを開催しています。2024年8月29日には『競争力を犠牲にしないサプライチェーン強靭化』 と題して、現在多くの企業が取り組んでいるサプライチェーン強靭化をどのように進めればいいのか、そしてただ冗長化などを行うだけでは競争力が低下してしまうので、それを避けるにはどうすればいいのかについてお話をさせていただきました。本レポートでは、その内容を抜粋してお届けいたします。

❶なぜ今サプライチェーン強靭化が求められるのか

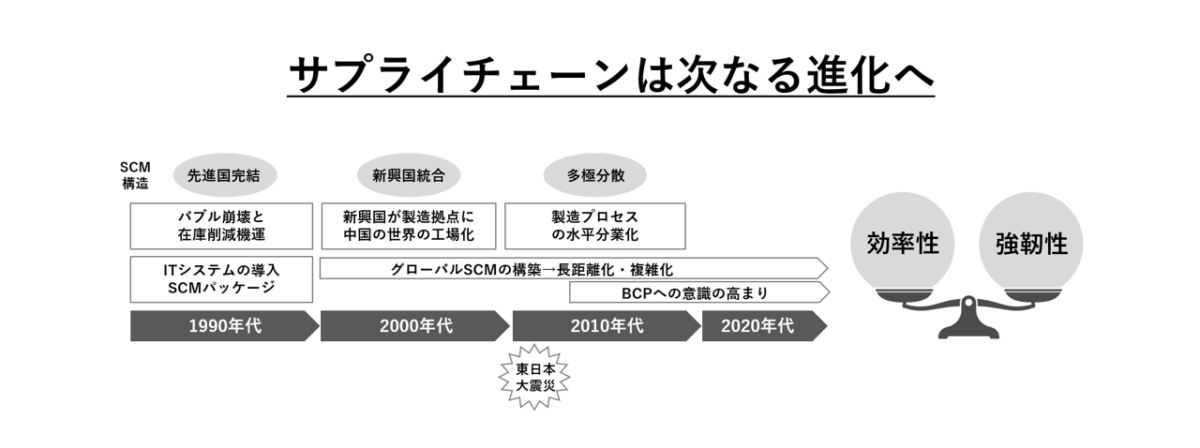

サプライチェーンとは、原材料が製品に加工され、消費者に届く一連のプロセスを指します。そしてサプライチェーンは経済の発展とともに進化してきました。当初人間の社会は「地産地消」でしたが、産業革命によって動力源に革命がもたらされ、蒸気機関や電力のシステムが世界中に普及することで、モノを大量に生産することと、モノを遠くに運ぶことができるようになったのです。

大量生産と大量輸送が可能になったことで大量消費の時代を迎えます。需要が供給を上回る時代には、とにかく大まかにニーズをつかんでいかに多くの商品を供給するかが至上命題となります。しかしその後、経済成長がひと段落して市場が成熟することで、人々の嗜好が多様化し、多品種少量生産へとパラダイムがシフトします。ここにきてサプライチェーン・マネジメントの概念が発達することになります。

ここで最大のテーマになるのが効率化です。いかに安く作って運ぶか、そしていかに在庫を最小化するのか、「カンバン方式」をひとつの頂点として、サプライチェーンは多くに人の努力によって効率化されていきます。しかし東日本大震災が大きな転機となりました。被害の影響を調査する中で、現代のサプライチェーンがいかに脆弱であったかが露呈します。また、気候変動による自然災害の頻発化、地政学リスクの顕在化、新型コロナウイルスの流行など時代は「危機」が常態化した様相を呈する中、これまで「効率化」に偏重していたサプライチェーンを「強靭化」することへの要請がかつてなく強まっているのです。

❷サプライチェーンを強靭化するには

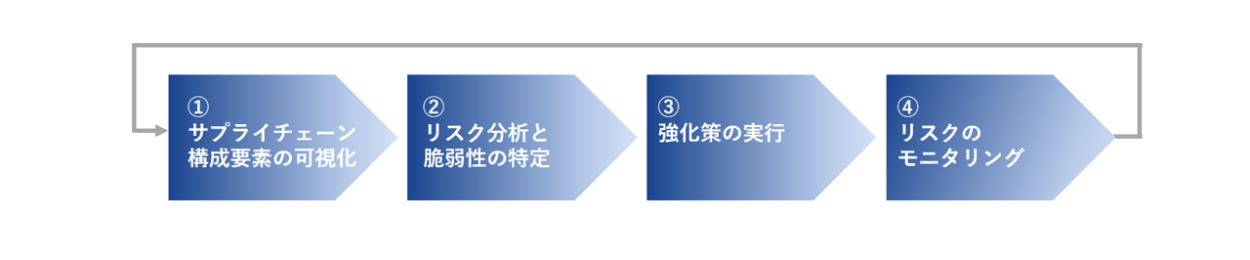

ではサプライチェーンを強靭なものにするには、どのようなアクションを打てば良いのでしょうか。下記の図はそれを4つのステップで表したものです。

◇サプライチェーン構成要素の可視化

サプライヤー・自社工場・物流倉庫・物流経路・人員・販売チャネルなど、サプライチェーンを構成する要素を見える化することが最初のステップです。とはいえ、現代のサプライチェーンは複雑化・多層化しているため、簡単なことではありません。しかし、サプライチェーンを阻害するインシデントがどのレイヤーで発生したかを調べた調査では、3次~4次取引先での発生が最も多く、次いで5次~6次取引先、その次が2次取引先、となっていることから、「取引とどうつながっているのか」や「どこでインシデントが起きるとどのような影響が及ぶのか」をできるだけ細部まで把握することがサプライチェーン・リスクマネジメントの成否を大きく左右すると言っていいでしょう。場合によっては情報開示を望まないサプライヤーがいることも考えられ、その場合には契約で供給再開までのタイムリミットを決めて、遅れるとペナルティを課すなどの仕組みでサプライチェーンの復旧をコミットさせるというのも現実的な対応です。

◇リスク分析と脆弱性特定

サプライチェーンに存在するリスクの分析とどこに脆弱性があるのかを特定するステップです。サプライチェーンに影響を与えるインシデントは、自然災害、工場や倉庫の火災、システム障害、輸送上のトラブルなど多岐に渡りますが、どのようなリスクがどこに潜むのかを明確にするとともに、(あらゆるリスクを想定して完璧な備えをするのは不可能なため)自社にとって致命的なリスクを特定することが、具体的に強靭化の策を打つ前段として重要です。生産拠点が一点に集中している、や、部材や生産工程が特殊で代替が難しい、というのは高リスクの要因となります。そして、「事業への影響」と「発生頻度」の2軸で分析することで、サプライチェーンのどこに脆弱性が潜むのかが明らかになるはずです。

◇強化策の実行

特定したリスクについて「リスクの移転」「リスクの回避」「リスクの保有」「リスクの低減」の四象限に分けて整理し、拠点の移転や部材の標準化といったサプライチェーン強化策を実行します。「事業への影響:小、発生頻度:低」の場合にはリスクをそのまま受容します。「事業への影響:大、発生頻度:低」の場合には、保険への加入などでリスクを移転します。「事業への影響:大、発生頻度:高」の場合には、サプライチェーン構造の見直しや事業の撤退といったドラスティックな手段をとることが必要になります。「事業への影響:小、発生頻度:高」の場合には、リスクの発生可能性を減じる対策(施設の対災補強や部材の標準化)や事業への影響を減じる対策(生産設備の二重化や多能工化)を打つことが必要になります。

◇リスクのモニタリング

サプライチェーンに影響を及ぼすような事象が発生していないかモニタリングします。サプライチェーンの内部環境・外部環境は刻々と変化していきます。そのためには状況をモニタリングし、インシデントが発生した際にいかに迅速かつ正確に事象を覚知するかがリスクマネジメントの成否を分けます。特に災害や事故などのインシデントをいかに迅速かつ正確に覚知できる態勢を整えられるかで、初動対応のスピードが大幅に変わってくるため、自社への影響を最小限に食い止めるのに決定的に重要です。

❸サプライチェーンのバーチャル・デュアル化

サプライチェーン強靭化の重要性や手段はわかりましたが、これをどうすれば競争力と両立させることができるでしょうか。日本の生産管理システムは「ジャストインタイム」に代表されるように無駄を徹底的に省くことによって効率化を追求し、競争力の源泉としてきました。しかし一方で、リスクの低減を図る際に行うことの基本は「冗長化・複線化」です。在庫を積み増したり、工場を分散配置したりというアクションは、サプライチェーンの途絶を防ぐには有効な手段ですが、一方でジャストインタイムを始めとした効率化やコスト削減策とは逆行した動きとなるため、そこにはジレンマが生じます。東日本大震災の後には、ジャストインタイムによって無駄を究極まで省いたことが、サプライチェーンのジリエンスを失わせてしまったのではないかという批判が巻き起こりました。

しかしサプライチェーンのレジリエンスにとって、本当にジャストインタイムは「悪」なのでしょうか?小さな危機事象であれば安全在庫の積み増しが有効なケースもあるでしょう。しかし、東日本大震災やこれから発生が予測されている首都直下型地震・南海トラフ地震などの大きな災害を想定すると、そもそも多少在庫を持ち増していても焼け石に水で、また、積み増した在庫自体が被災するリスクもあります。さらに言えば、企業は利益を継続的に挙げていくことが使命です。必ず起こるであろう、しかにいつ起こるかわからない事象のために、リーンなオペレーションを放棄することは望ましくありません。

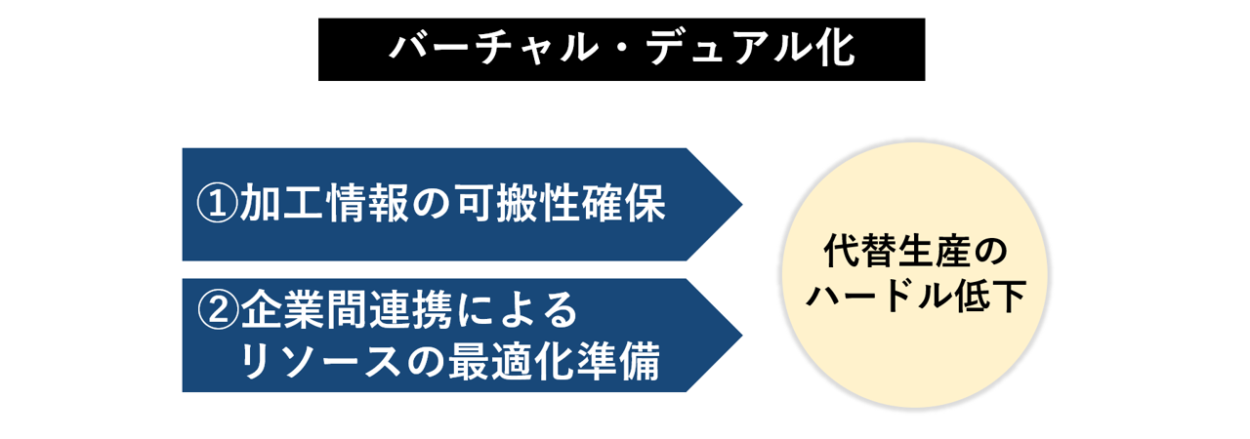

では、サプライチェーンの効率化は追求しつつ、強靭性を高める手法はないでしょうか?それが本稿で紹介するサプライチェーンの「バーチャル・デュアル化」です。

被災などによって生産ラインがストップした場合、拠点の頑健化や現地復旧の備えも重要ですが、準備にかけられるコストには限度があり、最終的には「代替生産」ができる体制をいかに確保するかが大切になります。しかし、同一製品について複数個所で生産するマルチファブ化という手段では、生産ライン新規敷設のコストや在庫増・固定費増につながってしまいます。競争力をそがずに代替生産を可能にする方法が、早稲田大学の藤本隆宏教授が提唱するサプライチェーンのバーチャル・デュアル化です。生産ラインを常時複数(デュアルで)持たなくても、バーチャルに(仮想的に)持っておくというコンセプトを指します。

具体的には、①加工情報の可搬性を確保すること、②企業間連携によってリソースの最適化準備をしておくことによって、代替生産のハードルをできるだけ下げておくことによって、「リアルには生産ラインは1本だが、いざという時には2本あるも同然」という状態を作り出すことができます。これが「バーチャル・デュアル化」です。

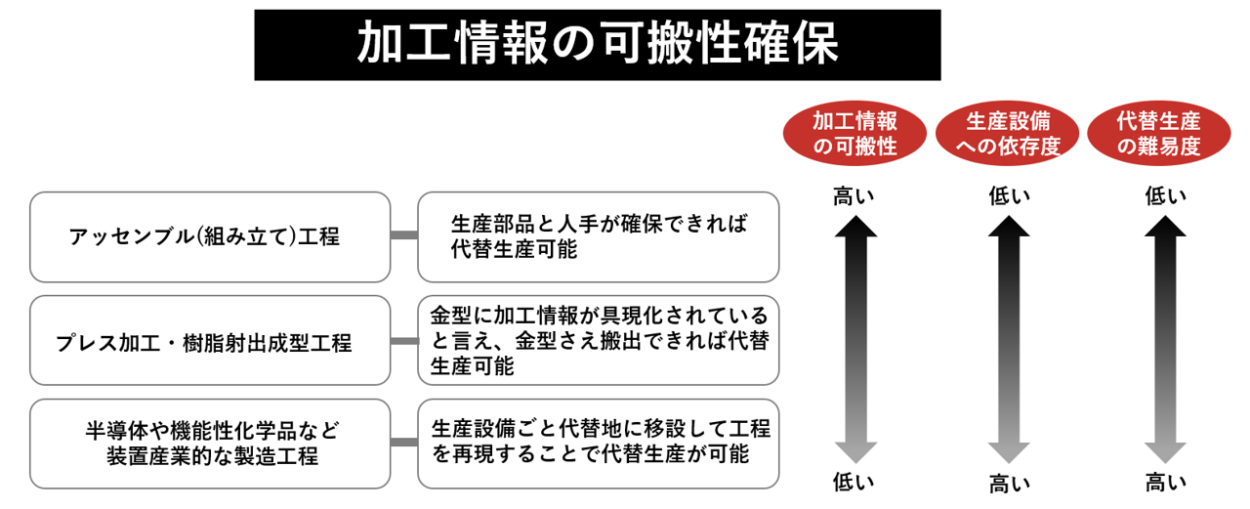

代替生産が困難か容易かは、加工情報の可搬性によって決まります。上記の図に製造工程別の難易度を整理しました。アッセンブル工程であれば、部品と人手を確保する準備を整えておけば、加工情報の可搬性は確保でき、代替生産を実行に移すことができます。一方、装置産業については困難が伴いますが、化学品であればそのレシピを移転できるように準備したり、半導体であれば回路設計情報が乗ったマスクをバックアップとして持っておき、代替ラインを有事に提供しあうよう他社と取り決めをするなどの対策を打つことで、で可搬性を高めることができます。

他方、被災時に発生するのはリソースの圧倒的な不足や偏りで、一企業の中での努力でこれを解決することは非常に難しいと言えます。サプライチェーンというものは、多くの企業・組織によって成り立っている大きなエコシステムです。そのどこかにボトルネックが生じた際には、エコシステム全体でその解消に動く必要があります。自社での解決にこだわるのではなく、企業間で連携して対処するという考え方は非常に大切になるのではないでしょうか。

例えば、1997年に起きたトヨタ系製造業者の工場における火災事故の際、トヨタ系サプライヤーの協力組織に加盟する会社を含めて最大80社ほどが代替生産に協力したケースがあります。トヨタゆえの組織力とも言えますが、系列の中で例えば生産ラインに入る人員を有事に融通しあう取り決めをしておいたり、一定数の委託生産を受ける旨の災害時協力協定を近隣の企業と合意しておくなどの努力で、リソースの最適化準備を行うことができます。

スペクティはサプライチェーンの可視化とリスクモニタリングを行うためのソリューション「Spectee SCR」を昨年11月30日にリリースし、大変な反響をいただいております。ご興味がおありの方はお気軽にお問合せいただけますよう宜しくお願い致します。

(要約:根来 諭)

Oct 2, 2024

信頼できる危機管理情報サービスとして続々導入決定!

スペクティが提供するAI防災危機管理情報サービス『Spectee Pro』(https://spectee.co.jp/feature/)は、多くの官公庁・自治体、民間企業、報道機関で活用されており、抜群の速報性・正確性・網羅性で、危機発生時の被害状況などをどこよりも速く、正確に把握することが可能です。

また、『Spectee SCR』(https://spectee.co.jp/service/specteescr/)はサプライチェーンに影響を与える危機を瞬時に可視化し、SNS・気象データ・地政学リスク情報など様々な情報をもとに、インシデント発生による危機をリアルタイムで覚知し、生産への影響や納期の遅れ等を迅速に把握することができます。

- お問い合わせ:https://spectee.co.jp/contact/

- お電話でのお問い合わせ:03-6261-3655(平日9:00~17:30)